Wenn man im Winter sonst nix zu tun(und nix zu berichten) hat, ist Abhilfe nur eine vertauschte Ziffer entfernt. Bei all meinen Selbst-Schraub-Eskapaden waren einige Sauereien dabei. Ein grobschlächtiger, mechanischer Fauxpas war bis jetzt noch nicht darunter. Meine ich zumindest. Ist ja auch wurscht, weil ich es spätestens heuer geschafft habe, eine Schraube abzureißen. Es folgt, sorry, ein langer Text… aktualisiert am 31.12.2025

Es passierte genau so, wie solche Sachen wohl meistens passieren: Bei einer Routinearbeit. Und Ventilspiel am K25-Vierventilboxer checken ist mittlerweile Routine. Genauso wie das, was als Vor- und Nacharbeit fällig ist. Also Zylinderkopfhaube abschrauben, Zündkerzenstecker und Zündkerzen entfernen, „richtigen OT“ finden. Die Arbeit war also getan, inklusive Axialspiel prüfen. Sicherheitshalber danach nochmal das Schrauberhandbuch konsultiert. Weil die vier Schrauben ja immer verdächtig wenig Drehmoment hatten. 20. Ahja. Dass ich hin und wieder belächelt werde, weil ich für so gut wie alles einen Drehmomentschlüssel benutze, sollte sich an diesem Tag endlich rächen. Ich wunderte mich zwar noch, warum der Proxxon nicht auslösen wollte, aber ich drehte munter kreuzweise weiter. Bis es irgendwann knackte – allerdings nicht im Drehmomentschlüssel, sondern irgendwo anders. Oha. Der Casus Knaxus. Die durchdrehende Schraube bestätigte meine Befürchtungen – Schraube abgerissen.

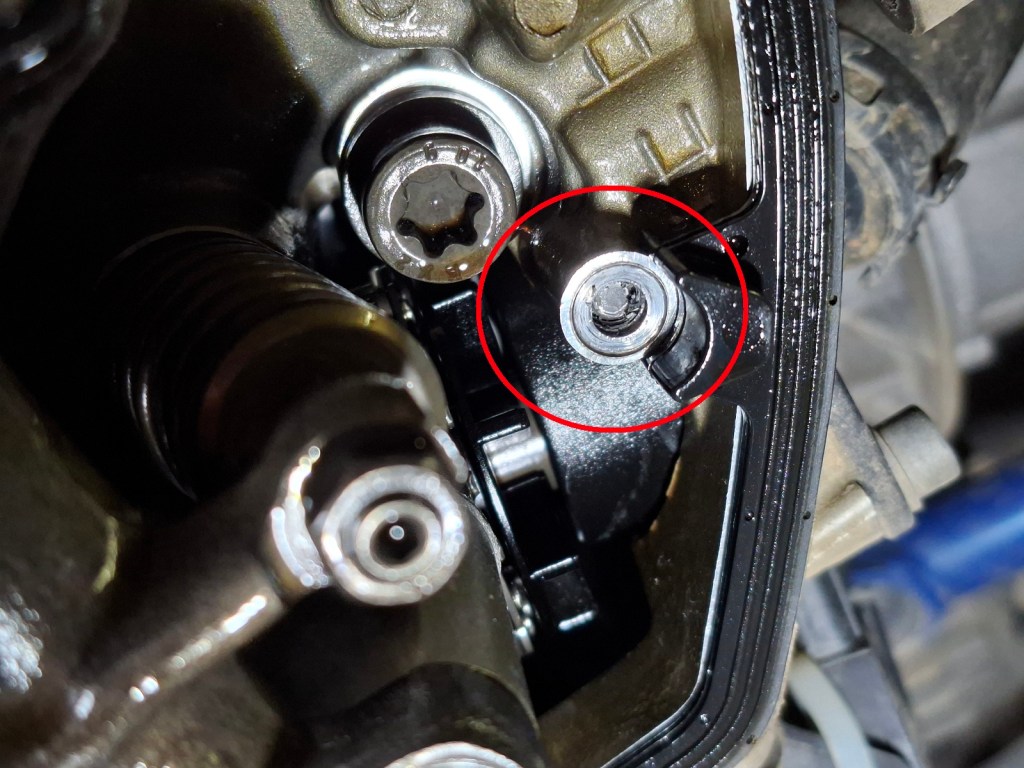

Sofort entfernte ich die übrigen drei Schrauben, die meine Misshandlung offensichtlich gerade noch überstanden hatten. Die sich rechts unten befindliche war jetzt, nach Abbauen der Haube, allerdings ein Stückchen kürzer als ihre drei Geschwister. Bevor ich mich allzu sehr wundern konnte, schaute ich nochmals ins Handbuch. Ich war in der Zeile verrutscht, hatte oberflächlich das Wort Zylinderkopf (mit irgendeinem Zusatz, an den ich mich nun nicht mehr erinnern möchte) gescannt und die darauffolgenden 20 Newtonmeter eingestellt – also zehn zu viel. Was später einen Kollegen immerhin dazu brachte, die Hände über dem Kopf zusammenzuschlagen und seine pädagogische Wirkung nicht verfehlte. Sorry Ralf…

Ich blieb in dem Moment relativ ruhig, ohne mich sofort über meinen dämlichen Fehler zu ärgern, der mein teures Motorspielzeug vorübergehend außer Gefecht setzte. Es hatte mittlerweile eh Temperaturen um die null Grad. Und das würde für die nächsten drei Monate auch nicht viel anders sein. Trotzdem ärgerte ich mich, logisch. Das gefährliche Halbwissen melde sich sofort: „Helicoil!“ Aber das wäre schon Schritt zwei oder drei. „Ausdreher“ schien das Mittel der Wahl zu sein. Auch wenn mir diese Geschichte, die in der Garage auf mich wartete, ein-, zweimal schlecht einschlafen und sogar davon träumen ließ: Ich bekam es relativ schnell hin, das alles im Verhältnis zu sehen. Immerhin! Trotzdem wartete hinter dem Garagentor jedes Mal ein schmerzender Anblick.

Die Strategie war schnell klar, eine Eskalation immer möglich: Option a: Restliche Schraube mit Ausdreher entfernen. Option b: Schraube ausbohren und Gewinde erneuern. Das kam allerdings Option c nahe: Um für das Helicoil-Set absolut lotgerecht zu bohren, sollte der Zylinderkopf entfernt werden. Was mit Blick in die BMW-Werkstatt-PDFs noch aufwendiger war, als ich vermutet hatte. Aber immerhin gab es diese Möglichkeit. Option d war quasi Option c+. Falls ich bei irgendeiner dieser Schritte zu tief bohren sollte, könnte ich den Zylinderkopf von einer geschlachteten R 1200 R/RT/GS nehmen und müsste immerhin nicht die rund 900 Euro für das Ersatzteil blechen. Bei all der High Performance: Bei diesem Teil ist sich der Ersatzteilekatalog einig, die HP2 hat hier keinen, nicht mehr lieferbaren Zylinderkopf, sondern Standardware.

So recherchierte ich immer weiter und suchte mir zusammen, was ich für diese Operation alles benötigen würde. Denn selbst für diesen Spezialfall (Schraube abgerissen, Kopf nicht mehr vorhanden in Sackloch) gab es zig Youtubevideos. Allerdings meistens mit M10 oder M12-Bolzen, bei denen alles etwas einfacher aussah, als an der arg schmalen M6. Immerhin konnte ich genau abschätzen, wie viel Schraube noch drinsteckte. Und wie weit ich maximal bohren dürfte.

Ich stellte mir ein Set zusammen, denn zum Ausdreher-Set (da entschied ich mich für einen Markenhersteller) kamen dann noch Bohrer, Körner und ein Windeisen dazu. Leider wiederholte ich sofort einen Fehler. Sehr viele Videos machten mir viel Mut, es endlich anzugehen. Und so ging ich den ersten Schritt, das Ankörnern, in der Mittagspause. Und traf natürlich nicht exakt mittig, was für das erfolgreiche Linksausdrehen sehr wichtig sein soll. Aber da die Schraube nicht plan abgerissen war, war das vielleicht auch nicht verwunderlich. Zwischendurch gab es WD40-Behandlungen, die Feststellung, dass ich mit dem (für diese Stelle zu breitem) Windeisen immer nur eine halbe Umdrehung schaffe und die Anschaffung weiterer Werkzeuge: Ein Werkzeughalter zum Beispiel. Zwischendurch las ich andere Tipps. Das Schweißen schied schnell aus. So spektakulär das einige Amerikaner an ihren vergammelten V8-Motorblöcken auch demonstrierten. Aber den Tipp, einen ollen Torx-Bit einzuhämmern, fand ich ganz gut.

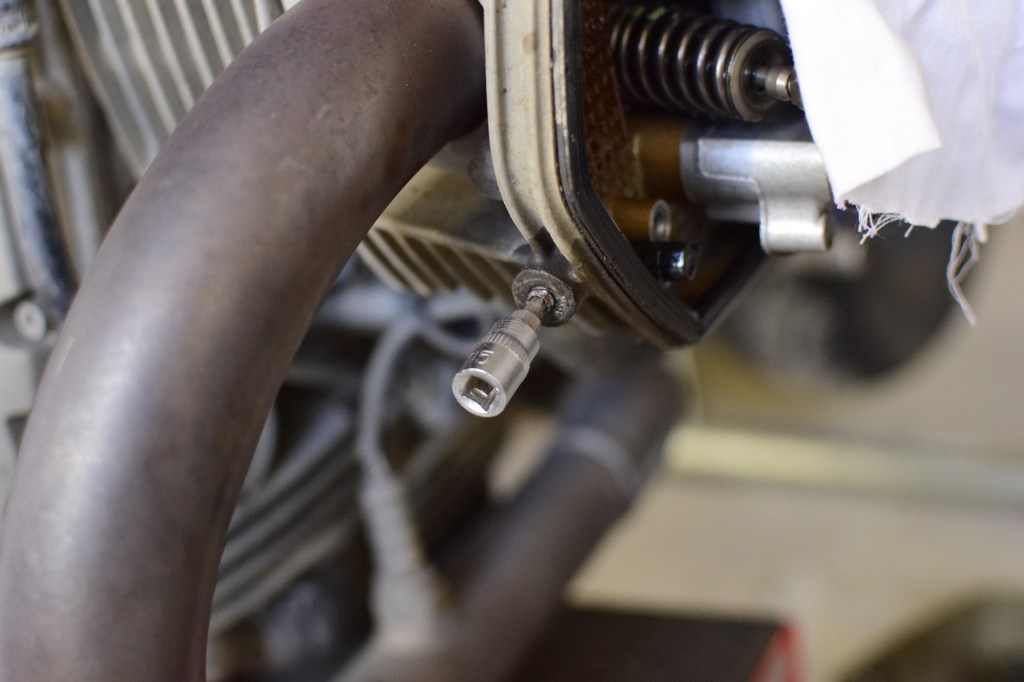

Glücklicherweise gab es gleich nebenan noch eine abgerissene Schraube – die immerhin nicht mein Verschulden war und mich bis dato auch nicht störte. Sie fixierte ursprünglich den Kunststoff-Motorschutz – dass sie abgerissen war, war für die Funktion nicht so entscheidend, es hielt auch so. Als Versuchskaninchen war sie aber perfekt, denn außer zu tief bohren konnte ich hier nicht so viel falsch machen. Ich bohrte also etwas vor und trieb den T15-Bit in die Schraube.

Bis auf eine Minidrehung hat das nicht so wirklich funktioniert. Alles rutschte durch. Auch der Ausdreher hatte hier nichts zu greifen. Etwas frustriert dauerte es ein paar Tage, bis ich mich dem Haupt-Thema wieder widmete. Dann stieß ich auf eine geniale Lösung, bei der es mich wundert, dass diese nicht industriell angeboten wird: Eine hohlgebohrte Schraube, die man in das (sofern vorhandene) übrige Gewinde schraubt. Diesen Tipp sah ich in einem weiteren Video, wo die Schraube eingedreht wurde, mit einer Mutter noch fixiert wurde und als zentrierte Führung für den Bohrer diente – eine super Idee, wie ich fand. Denn damit hätte ich eine zweite Chance für eine zentrales Anbohren. Aber dafür müsste ich mir erstmal eine Spezialschraube herstellen, und dafür bräuchte ich eine Standbohrmaschine. Die wollte ich nun wirklich nicht anschaffen… also die nächste Warteschleife. Irgendwann fragte ich einfach meinen Nachbarn, der mir ein paar Tage später eine mittig durchgebohrte Kreuzschlitz-M6 vorbeibrachte. An diesem Punkt war ich selbst schon skeptisch und stellte mich innerlich schon auf Option C ein…

Wieder war es in der Mittagspause, als ich schnell in die Garage schlich und die Schraube eindrehte. Damit würde ich ja nix kaputt machen. Aber bevor ich jetzt noch anfing, einen Gas-Heizstrahler zu kaufen und alle weitergehenden Arbeiten aufschob, bis die Garage auf 15 Grad aufgeheizt sein würde, wollte ich es mal kurz probieren. Es passte einwandfrei. Und wo ich schon dabei war, könnte ich ja kurz etwas bohren… sssssssssssssst. Oha! Ich dachte schon, dass ich einfach schief in die Schraube gebohrt hatte, aber mitnichten: Zum Vorschein kam ein einwandfreier, silbern glitzernder Krater in der Mitte der Schraube. Ich nahm nochmal Maß in einem der anderen drei Sacklöcher, markierte den Bohrer mit Edding und bohrte weiter. Sssssssssssssssssssssssssst.

In der Zwischenzeit hatte ich die Theorie entwickelt, dass ich hier und bei der anderen Schraube einfach viel zu wenig gebohrt hatte. Und der Linksausdreher kein Fleisch hatte, in das er sich verbeißen könnte. Also bohrte ich noch ein wenig weiter. Sssssssssssssssssssssssssssssst. Dann setzte ich den 3er-Ausdreher in den Werkzeughalter – den konnte ich wenigstens drehen, ohne an den Ventiltrieb zu stoßen. Und das fühlte sich gar nicht so schlecht an…

Ein paar Momente später blitze ein Stück der Schraube raus. Ich wollte mich noch nicht freuen, aber es schien tatsächlich zu funktionieren. Die ganzen Horrorgeschichten abgebrochener Ausdreher, die dann ein noch viel größeres Problem ergaben (gerade bei kleinen Schrauben) hatten mich schon zweifeln lassen. Aber mit jeder Umdrehung wuchs die Vorfreude.

Und dann war die Geschichte so unspektakulär vorbei, wie sie begonnen hatte. Ich hatte den Übeltäter in der Hand, auch wenn der Übeltäter ja eigentlich neben dem Motorrad saß. Ein kurzer Check, ob das Gewinde noch okay aussah (in den übrigen hatte meine Überbeanspruchung immerhin ein paar Späne produziert) und dann war es Zeit für das Wiedersehen.

Mein chronischer Zeitmangel sorgte dafür, dass das große Aufräumen erst noch kommt. Noch immer liegen Fühlerlehre, Hammer, Ausdreher, Torx-Schlüssel und auch eine Zange herum. Ein paar Metallspäne könnten noch im Zylinderkopf herumliegen. Und ob wirklich alle vier Schrauben einwandfrei ins Gewinde finden, muss sich erst noch zeigen. Ich denke aber schon. Nur, dass ich sie dieses Mal nur mit zehn Newtonmeter anziehen werde. Immerhin: Diese Geschichte, die sich nun über rund sechs Wochen zog, wäre eigentlich eine Sachen von zwei Abenden gewesen. Ich hoffe aber, dass ich das erstmal nicht mehr unter Beweis stellen muss.

Was ich daraus lerne? Jede Menge. Für jedes Problem gibt es meistens mehrere Lösungen. Es hilft enorm, jedes Problem erst mal im Verhältnis zu sehen. Eine Panne zuhause ist schon mal was anderes, als unterwegs. Eine Panne im Winter ist wohl das am wenigsten nervige Szenario. Und eine Panne an einem Motorrad ist eine ganz andere Geschichte, als… es gibt viele Beispiele, für die ein Blick in die Tagesschau reicht. Dann das Thema Know-How: Es gibt immer Leute, die helfen, aber manchmal ist es auch gut, wenn man gezwungen ist, sich selbst damit zu beschäftigen. Dann das Thema Zeit: Keine Zeit zu haben ist meistens schon der erste Schritt zu blöden Fehlern. In Zukunft werde ich sicherlich doppelt, nein, dreifach checken, welches Drehmoment, welche Füllmenge, welches Spiel vorgeschrieben ist. Und so erleichtert ich jetzt bin: Auch wenn das nicht geklappt hätte, hätte es einen anderen Weg gegeben. Das Lehrgeld wäre halt noch ein wenig höher ausgefallen. Aber was solls. Das und ähnliche Sachen passieren mir bestimmt nicht mehr und erhöhen jetzt eigentlich nur noch die Wertschätzung für die Ingenieure (der BMW, aber auch der Leute, die sich bei all den Schrauben und Werkzeugen was gedacht haben), die Wertschätzung für meine selbst gewartete Maschine in all ihren großen und kleinen Elementen, von Mini-Schrauben bis zum Rahmen, die so funktionieren, wie vorgesehen. Und die andere Schraube? Um die kümmere ich mich vielleicht auch noch.

„Und ob wirklich alle vier Schrauben einwandfrei ins Gewinde finden, muss sich erst noch zeigen.“ Die gute Nachricht: Dort wo die Schraube abgebrochen ist, fand die neue guten Halt. Mit zehn Newtonmeter, versteht sich. Bei den zwei oberen zeigten sich nun doch die Auswirkungen meiner Aktion, beide Schrauben drehten durch und nahmen das Material mit raus, das einst das Gewinde darstellte. Nach kurzer, aber intensiver Recherche lernte ich dann einiges zum Thema Gewindereparatur, das ich hier nur stark komprimiert wiedergeben möchte. So gibt es längst einige Alternativen zum bekannten Helicoil-System, die sogar noch geeigneter für häufig genutzte Schraubverbindungen sind (auch wenn man diesen Nachteil mit der Kombi aus Helicoil-Spirale+Schraubensicherung ausgleichen können soll). Die beste Lösung „TimeSert“ scheint Spezialwerkzeug und -kenntnisse zu erfordern. Dicht dahinter (und nach fachkundiger Meinung nach immer noch weitaus besser als Helicoil) waren die selbstschneidenden „Ensat“-Buchsen, die keinen Gewindeschneider erfordern und damit sogar anwenderfreundlicher sind. Günstiger waren sie obendrein… Präzise Arbeiten muss man logischerweise trotzdem, sofern man nicht doch noch den Zylinderkopf ausbauen möchte. Aber genau dafür nahm ich noch einige weitere Tipps mit, zum Beispiel das schrittweise aufbohren. Während der Recherche fühlte ich mich obendrein gleich weniger dämlich, denn ausgenudelte Gewinde waren an dieser Stelle auch bei 1100er- und 1150er-Boxern hin und wieder ein Thema. Durch diese Fälle war ich auch mutig genug, diese Operation OHNE Ausbau des Zylinderkopfs zu riskieren. Was übrigens nach einem erneuten (und dieses Mal kompletten) Durchscrollen der BMW-Wartungs-DVD wirklich nur die allerletzte Option sein durfte. Allerspätestens beim Punkt „Steuerzeiten einstellen“ wurde mir ganz anders. Egal. Neben vier Bohrern fürs schrittweise Aufbohren nahm ich mir noch eine lange M6-Schraube für eines der noch existierenden Gewinde (auch ein guter Tipp aus dem Forum) und einen Metallwinkel zur Hand. Beides sollte dabei helfen, sich nicht vom Augenmaß täuschen zu lassen. Um das Risiko einer Fehlbehandlung noch weiter zu senken, half mir mein Bruder bei der Arbeit, die wir dann sogar pünktlich vor dem neuen Jahr abschließen konnten.

Schon das Bohren mit 6er, 6,5er, 7er und schließlich 7,5er Bohrer fühlte sich gut an. Vorher markierten wir noch die maximale Tiefe – die Ensat-Buchsen benötigten 13 Millimeter, wir hatten 17 oder 18 zur Verfügung und damit mehr als genug, um ein paar Millimeter Reserve zu haben.

Auch die Ensat-Buchse war leicht in der Handhabung und fühlte sich beim Eindrehen genau richtig an – weder zu leicht-, noch zu schwergängig. Das „Einschraubwerkzeug“ besteht übrigens nur aus einer M6-Schraube und einer Kontermutter. Genial einfach und Engineered in der Oberpfalz.

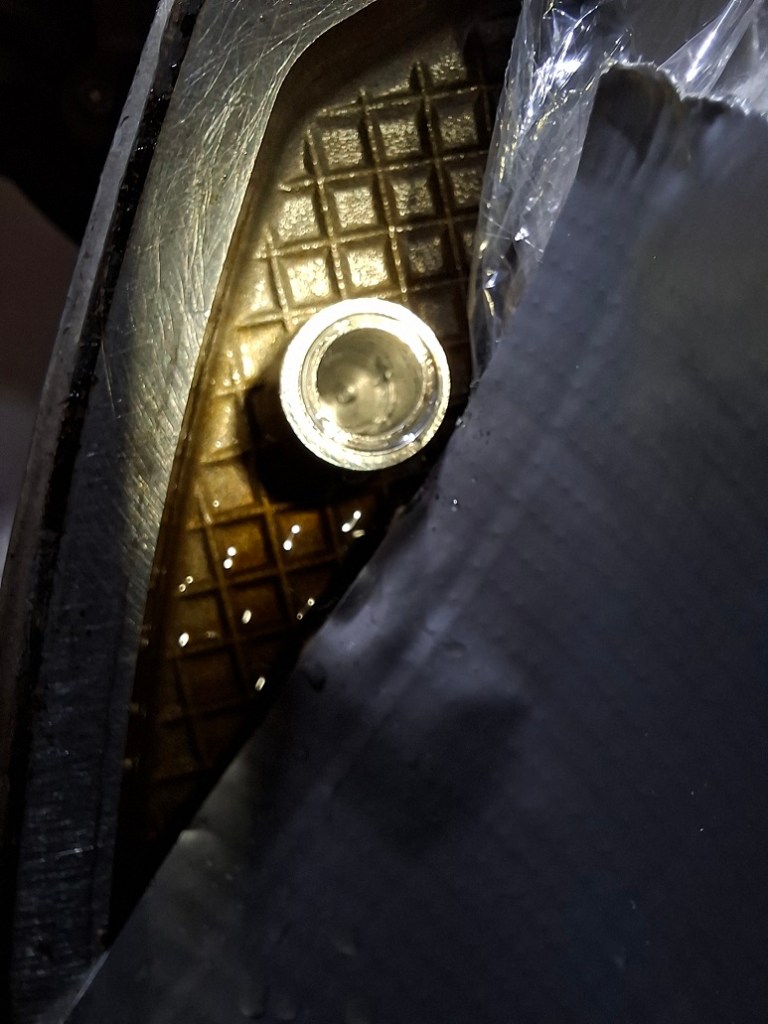

Nach erneutem Spülen und einem genauen Blick sah das alles schon sehr gut aus – obwohl es auf dem Foto (und auch in der Natur) so aussieht, als würde die Buchse herausstehen, sitzt sie ein Dutterl (vielleicht einen Millimeter) im Material, eben so, wie es sein soll.

Danach wiederholten wir das ganze Spiel „rechts oben“, beim anderen ausgenudelten Gewinde. Die Erleichterung verspürte ich jedoch erst, als ich am Folgetag den OP-Saal aufräumte, nochmal penibel nach Metallspänen suchte und die Zylinderkopfhaube aufsetzte und nach gefühlt zwei Monaten wieder rundum anschraubte. Mit (mittlerweile tief eingebrannten) zehn Newtonmeter Drehmoment. Danach folgten die Kunststoffschützer, die eine Möglichkeit ergaben, die blauen Kabelbinder in Szene zu setzen. Puh. Danach kam nur noch die Sitzbank runter und die Batterie ans Ladegerät.

Tja, so ärgerlich es war, solche Anfängerfehler an seinem vierten und teuersten Motorrad zu machen: Lehrreich war es trotzdem! Und damit nochmal abschließend zum Thema Lehrgeld: Die Bilanz von nun fast 150 Euro kann sich nun noch mehr sehen lassen, oder eben auch nicht… 😉

- Linksausdreher – 24,99 € (im Angebot, lucky me)

- Windeisen – 11,99 € (letztlich für die Katz, aber das habe ich nur verdient)

- 3er-Bohrer – ca 7 € (Zweierset, extra für Edelstahl)

- Körner- und Durchschlägerset – 12,99 € (gab es im Baumarkt nur als Set)

- neue BMW-ISA-Schraube mit Buchse – 11,90 € (mit das Wichtigste)

- Zwei hohle Schraubmuttern – ca. 1 € (versuchshalber mitgenommen, falsches Format gekauft)

- 1,5er- und 2er-Bohrerset – ca. 5 € (dachte, ich bohre damit nochmal vor)

- Werkzeughalter – 17,99 € (hätte ich gleich kaufen können)

- Ein hilfsbereiter Nachbar mit Standbohrmaschine – unbezahlbar

- „Zusatzmodul Gewindereparatur“:

- Bohrer-Set – 28,97 € (für NE-Metalle special special)

- Schlosserwinkel – 10,99 € (okay, kann man eh brauchen)

- Bohr-/Schneidöl – 6,49 € („spared no expense!“ frei nach John Hammond)

- Ensat-SD 303 M6 Dünnwand 5er-Set – 11,49 € („alles super, gerne wieder!“)

viel gelernt, viel gespart, viel Spaß beim lesen 💪

Fortsetzung folgt…